长安汽车作为中国知名汽车制造企业,中国品牌汽车产销累计已突破 1000万辆,并连续 10 年位于中国品牌汽车销量前茅。近些年,长安总体战略也是从传统汽车制造企业转向智能制造服务型企业,重点发展科技、智能制造、服务三大方面,并在重庆本部成立了智能化中心。长安汽车某工厂冲压车间共建有三条冲压生产线,主要负责生产侧围、翼子板、车门、引擎盖等轮廓尺寸较大且具有空间曲面形状的乘用车车身覆盖件。

目前在冲压生产过程中,一方面由于冲压设备性能、板材材料性能、生产加工过程参数等波动,部分侧围在拉伸工序中易产生局部开裂现象,需反复进行参数调整与试制;另一方面,在冲压产线线尾,需对冲压件外观质量进行统一检测,现有检测方式为人工手动检测,需在有限生产节拍时间内,快速分拣出带有开裂、刮伤、滑移线、凹凸包等表面缺陷的冲压件,检测标准不统一、稳定性不高、质检数据难以有效量化和存储,不利于企业数据资源收集、质量问题分析与追溯。

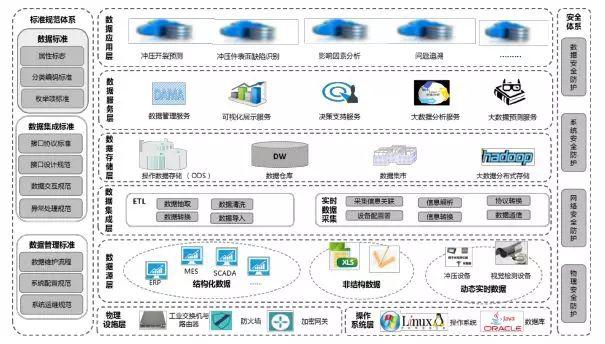

美林数据通过建设大数据存储与处理平台,实现了工厂冲压车间的所有设备、

模具、材料、生产制造过程数据、质量检验数据的集成、存储与统一管控。平台

建设过程参考了《信息技术大数据参考架构》《大数据存储与处理平台技术要求》《信息技术数据质量评价指标》《非结构化数据访问接口规范》等标准。

解决方案

解决方案

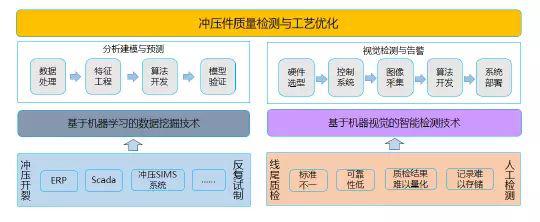

依据大数据存储与处理平台,借助基于机器学习的数据挖掘、基于机器视觉的智能检测技术,实现了冲压侧围件开裂预测与产品件表面缺陷的智能识别检验。

▶ 依据冲压设备加工参数、板材参数、模具性能参数及维修记录等,通过数据挖掘机器学习算法,建立冲压工艺侧围开裂智能预测模型。通过样本积累与模型训练调优,准确预测冲压侧围件的开裂风险。最后,确定了冲压制造过程影响因素间的相关性,制定了生产过程参数组合控制策略,为冲压制造过程工艺优化和质量把控提供支持。

▶ 基于机器视觉的冲压件缺陷智能识别检测,立足生产线现有条件,设计图像采集系统,通过图像实时采集与智能分析,快速识别冲压件是否存在表面缺陷,并自动将所有检测图像及过程处理数据存储至大数据平台。通过质检数据、生产过程工艺参数、产品设计参数间的关联,借助大数据分析技术,形成冲压产品质量问题分析管理的闭环连接,实现冲压产品质量的精确控制和优化提升。

▶ 项目实施总体框架如下:

项目实施总体框架图

项目实施总体框架图

在项目具体实施过程中,美林数据通过与长安汽车项目团队进行业务研讨及评定,综合制造业底层数据采集、平台数据规范设计、数据质量检测、大数据分析总体技术要求等方面内容,编写了企业级《制造业大数据分析业务指南》。此外,根据项目实施经验,为工业大数据领域相关标准、应用规范的立项、研制、发布等提供了信息反馈和经验积累,后续将协助大数据标准工作组确定并推出相关标准内容。